Хуткі рост выкарыстання монакрышталяў SiCCVD-SiC BulkКрыніца праз метад сублімацыі

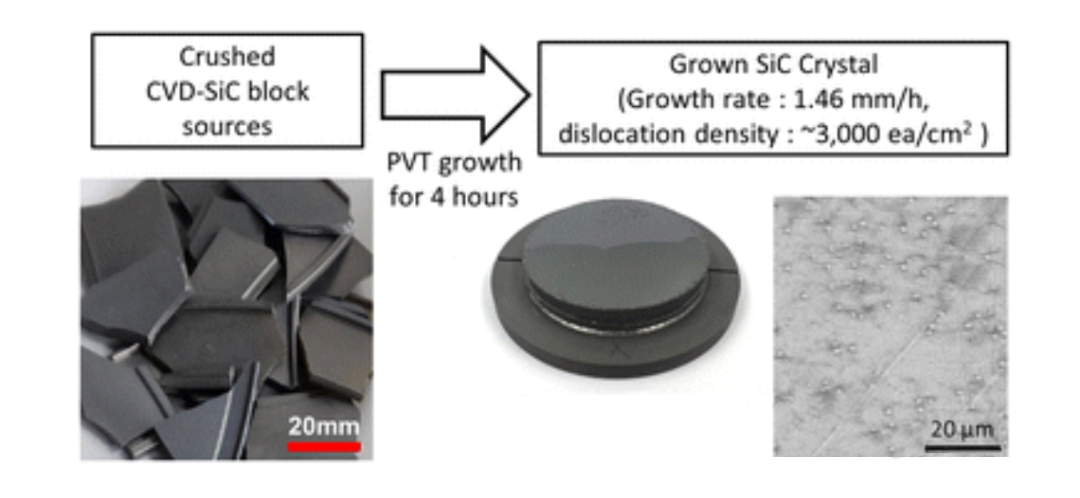

З дапамогай перапрацаванагаБлокі CVD-SiCу якасці крыніцы SiC крышталі SiC былі паспяхова вырашчаны з хуткасцю 1,46 мм/г метадам PVT. Шчыльнасць мікратрубы вырашчанага крышталя і дыслакацыі паказваюць, што, нягледзячы на высокую хуткасць росту, якасць крышталя выдатная.

Карбід крэмнія (SiC)гэта шыроказонны паўправаднік з выдатнымі ўласцівасцямі для прымянення ў высокім напружанні, высокай магутнасці і высокай частаце. За апошнія гады яго попыт хутка вырас, асабліва ў галіне сілавых паўправаднікоў. Для прымянення сілавых паўправаднікоў монакрышталі SiC вырошчваюць шляхам сублімацыі крыніцы SiC высокай чысціні пры тэмпературы 2100–2500°C, затым перакрышталізуюць на затравкавы крышталь з выкарыстаннем метаду фізічнага транспарту пароў (PVT), з наступнай апрацоўкай для атрымання монакрысталічных падкладак на пласцінах. . Традыцыйна,Крышталі SiCвырошчваюць з выкарыстаннем метаду PVT з хуткасцю росту ад 0,3 да 0,8 мм/гадз для кантролю крышталічнасці, што адносна павольна ў параўнанні з іншымі монакрышталічнымі матэрыяламі, якія выкарыстоўваюцца ў паўправадніках. Калі крышталі SiC вырошчваюць з высокімі хуткасцямі росту з выкарыстаннем метаду PVT, не выключана пагаршэнне якасці, уключаючы ўключэнні вугляроду, зніжэнне чысціні, рост полікрышталікаў, фарміраванне межаў зерняў, а таксама дэфекты дыслакацыі і сітаватасці. Такім чынам, хуткі рост SiC не быў распрацаваны, і павольная хуткасць росту SiC была галоўнай перашкодай для прадукцыйнасці падкладак з SiC.

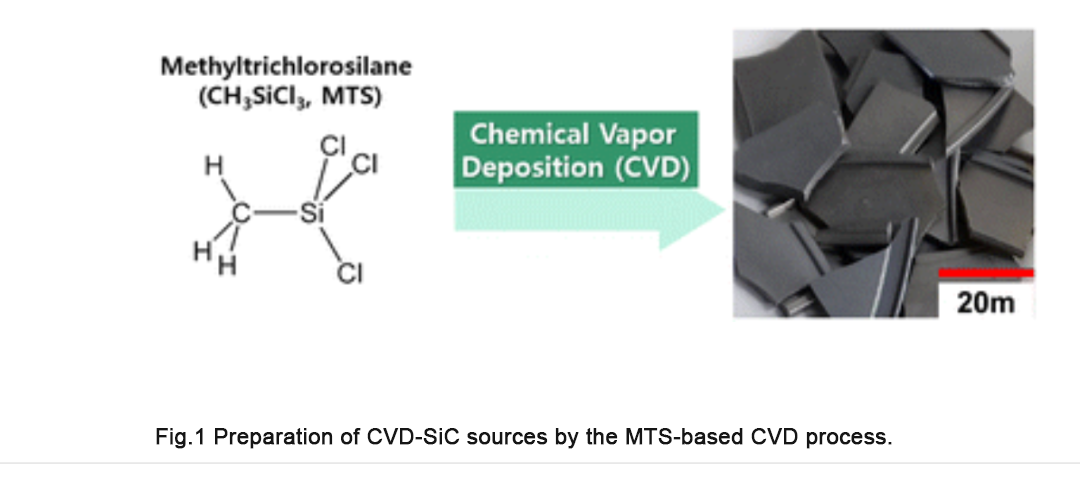

З іншага боку, у нядаўніх паведамленнях аб хуткім росце SiC выкарыстоўваліся метады высокатэмпературнага хімічнага нанясення з паравай фазы (HTCVD), а не метад PVT. У метадзе HTCVD у якасці крыніцы SiC у рэактары выкарыстоўваецца пара, якая змяшчае Si і C. HTCVD яшчэ не выкарыстоўваўся для буйнамаштабнай вытворчасці SiC і патрабуе далейшых даследаванняў і распрацовак для камерцыялізацыі. Цікава, што нават пры высокай хуткасці росту ~3 мм/гадз монакрышталі SiC можна вырошчваць з добрай якасцю крышталяў з дапамогай метаду HTCVD. Між тым, кампаненты SiC выкарыстоўваліся ў паўправадніковых працэсах у суровых умовах, якія патрабуюць надзвычай высокага кантролю чысціні. Для паўправадніковых працэсаў кампаненты SiC з чысцінёй ~99,9999% (~6N) звычайна атрымліваюцца ў працэсе CVD з метылтрыхларасілану (CH3Cl3Si, MTS). Аднак, нягледзячы на высокую чысціню кампанентаў CVD-SiC, яны былі выкінуты пасля выкарыстання. Нядаўна выкінутыя кампаненты CVD-SiC разглядаліся як крыніцы SiC для росту крышталяў, хоць некаторыя працэсы аднаўлення, уключаючы драбненне і ачыстку, усё яшчэ патрабуюцца для задавальнення высокіх патрабаванняў крыніцы росту крышталяў. У гэтым даследаванні мы выкарыстоўвалі выкінутыя блокі CVD-SiC для перапрацоўкі матэрыялаў у якасці крыніцы для вырошчвання крышталяў SiC. Блокі CVD-SiC для вырошчвання монакрышталяў былі падрыхтаваны ў выглядзе здробненых блокаў з кантраляваным памерам, якія значна адрозніваліся па форме і памеру ў параўнанні з камерцыйным парашком SiC, які звычайна выкарыстоўваецца ў працэсе PVT, такім чынам, паводзіны росту монакрышталяў SiC, як чакалася, будуць значна значнымі. розныя. Перад правядзеннем эксперыментаў па вырошчванні монакрышталяў SiC было праведзена камп'ютэрнае мадэляванне для дасягнення высокіх хуткасцей росту, а цеплавая зона была настроена адпаведна для вырошчвання монакрышталяў. Пасля вырошчвання крышталяў вырашчаныя крышталі былі ацэнены з дапамогай тамаграфіі папярочнага перасеку, спектраскапіі мікракамбінацыйнага рассеяння, рэнтгенаўскай дыфракцыі высокага раздзялення і рэнтгенаўскай тапаграфіі сінхратроннага белага пучка.

На малюнку 1 паказаны крыніца CVD-SiC, які выкарыстоўваецца для PVT росту крышталяў SiC у гэтым даследаванні. Як апісана ва ўводзінах, кампаненты CVD-SiC былі сінтэзаваны з MTS з дапамогай працэсу CVD і сфарміраваны для выкарыстання ў паўправадніках шляхам механічнай апрацоўкі. N быў легаваны ў працэсе CVD для дасягнення праводнасці для паўправадніковых працэсаў. Пасля выкарыстання ў паўправадніковых працэсах кампаненты CVD-SiC былі здробнены, каб падрыхтаваць крыніцу для росту крышталяў, як паказана на малюнку 1. Крыніца CVD-SiC была падрыхтавана ў выглядзе пласцін з сярэдняй таўшчынёй ~0,5 мм і сярэднім памерам часціц 49,75 мм.

Малюнак 1: Крыніца CVD-SiC, атрыманая ў працэсе CVD на аснове MTS.

Малюнак 1: Крыніца CVD-SiC, атрыманая ў працэсе CVD на аснове MTS.

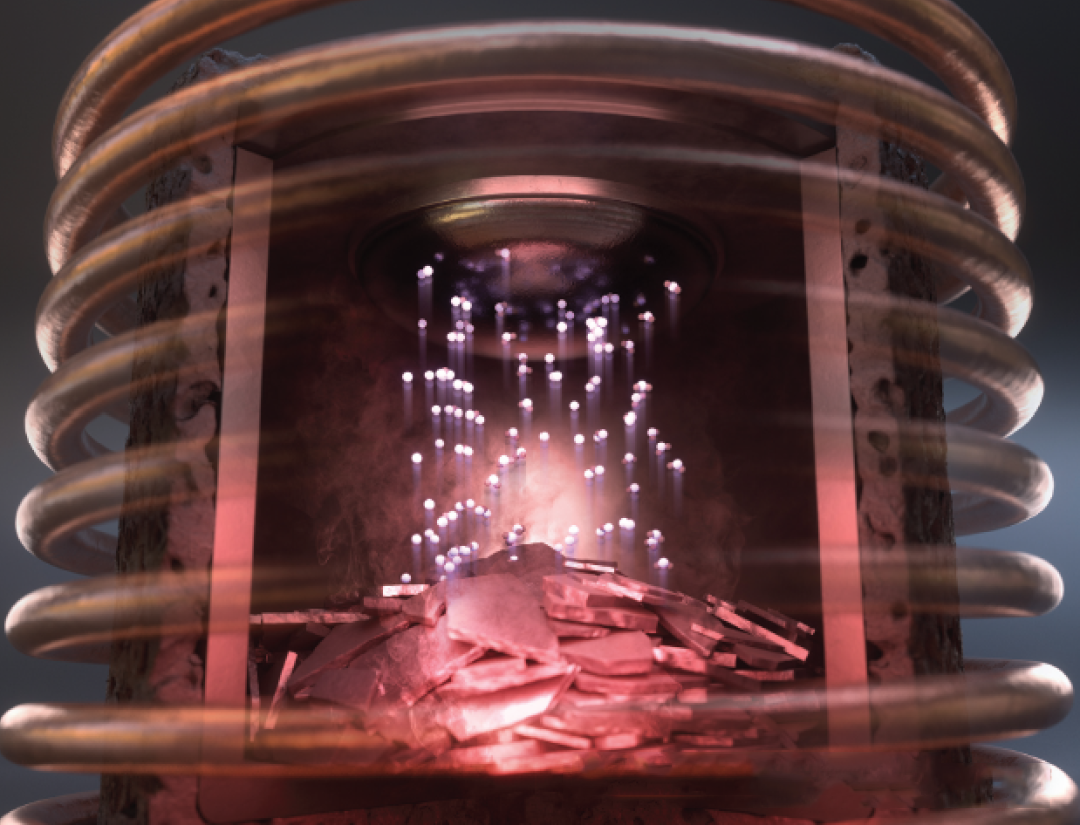

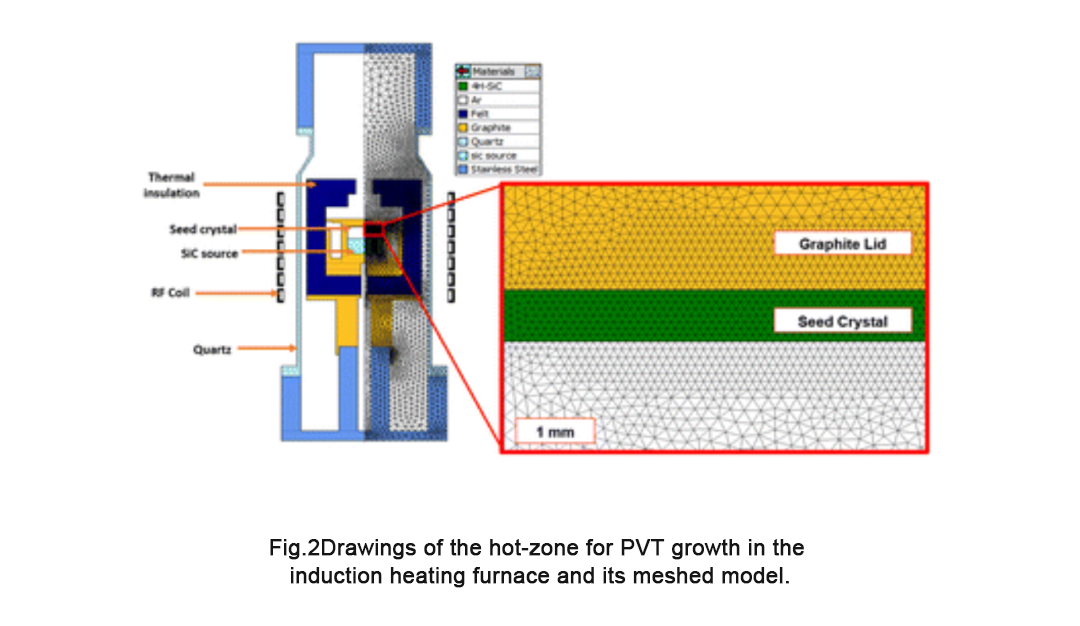

Выкарыстоўваючы крыніцу CVD-SiC, паказаную на малюнку 1, крышталі SiC былі вырашчаны метадам PVT у індукцыйнай награвальнай печы. Для ацэнкі размеркавання тэмпературы ў цеплавой зоне выкарыстоўваўся код камерцыйнага мадэлявання VR-PVT 8.2 (STR, Рэспубліка Сербія). Рэактар з цеплавой зонай быў змадэляваны як двухмерная восесіметрычная мадэль, як паказана на малюнку 2, з яго сеткаватай мадэллю. Усе матэрыялы, выкарыстаныя ў мадэляванні, паказаны на малюнку 2, а іх уласцівасці пералічаны ў табліцы 1. На аснове вынікаў мадэлявання крышталі SiC былі вырашчаны з выкарыстаннем метаду PVT пры тэмпературным дыяпазоне 2250–2350 °C у атмасферы Ar пры 35 Торр на працягу 4 гадзін. Пласціна 4H-SiC, змешчаная пад вуглом 4° ад восі, выкарыстоўвалася ў якасці затравы SiC. Вырашчаныя крышталі былі ацэнены з дапамогай спектраскапіі мікракамбінацыйнага рассеяння (Witec, UHTS 300, Германія) і высокага раздзялення XRD (HRXRD, X'Pert-PROMED, PANalytical, Нідэрланды). Канцэнтрацыя прымешак у вырашчаных крышталях SiC была ацэненая з дапамогай дынамічнай другаснай іённай мас-спектраметрыі (SIMS, Cameca IMS-6f, Францыя). Шчыльнасць дыслакацый вырашчаных крышталяў была ацэненая з дапамогай рэнтгенаўскай тапаграфіі сінхратроннага белага пучка на крыніцы святла Пхохан.

Малюнак 2: Дыяграма цеплавой зоны і сеткавая мадэль росту PVT у індукцыйнай награвальнай печы.

Малюнак 2: Дыяграма цеплавой зоны і сеткавая мадэль росту PVT у індукцыйнай награвальнай печы.

Паколькі метады HTCVD і PVT вырошчваюць крышталі ва ўмовах раўнавагі газ-цвёрдая фаза на фронце росту, паспяховы хуткі рост SiC метадам HTCVD выклікаў праблему хуткага росту SiC метадам PVT у гэтым даследаванні. Метад HTCVD выкарыстоўвае крыніцу газу, які лёгка кантралюецца патокам, у той час як метад PVT выкарыстоўвае цвёрдую крыніцу, якая непасрэдна не кантралюе паток. Хуткасць патоку, якая забяспечваецца фронтам росту ў метадзе PVT, можа кантралявацца хуткасцю сублімацыі цвёрдай крыніцы праз кантроль размеркавання тэмпературы, але дакладнага кантролю размеркавання тэмпературы ў практычных сістэмах росту дасягнуць няпроста.

Павялічваючы тэмпературу крыніцы ў PVT-рэактары, можна павялічыць хуткасць росту SiC за кошт павелічэння хуткасці сублімацыі крыніцы. Для дасягнення стабільнага росту крышталяў кантроль тэмпературы на фронце росту мае вырашальнае значэнне. Каб павялічыць хуткасць росту без утварэння полікрышталяў, на фронце росту неабходна дасягнуць высокатэмпературнага градыенту, як паказана пры росце SiC метадам HTCVD. Неадэкватная вертыкальная цеплаправоднасць да тыльнага боку каўпачка павінна рассейваць назапашанае цяпло на фронце росту праз цеплавое выпраменьванне на паверхню росту, што прыводзіць да адукацыі лішніх паверхняў, г.зн. росту полікрышталяў.

Абодва працэсы пераносу масы і рэкрышталізацыі ў метадзе PVT вельмі падобныя на метад HTCVD, хоць яны адрозніваюцца крыніцай SiC. Гэта азначае, што хуткі рост SiC таксама дасягальны, калі хуткасць сублімацыі крыніцы SiC дастаткова высокая. Аднак дасягненне высакаякасных монакрышталяў SiC у высокіх умовах росту з дапамогай метаду PVT мае некалькі праблем. Камерцыйныя парашкі звычайна ўтрымліваюць сумесь дробных і буйных часціц. З-за адрозненняў у павярхоўнай энергіі дробныя часціцы маюць адносна высокую канцэнтрацыю прымешак і сублімуюць перад буйнымі часціцамі, што прыводзіць да высокай канцэнтрацыі прымешак на ранніх стадыях росту крышталя. Акрамя таго, паколькі пры высокіх тэмпературах цвёрды SiC раскладаецца на пары, такія як C і Si, SiC2 і Si2C, цвёрды C непазбежна ўтвараецца, калі крыніца SiC сублімуецца ў метадзе PVT. Калі ўтвораны цвёрды C досыць малы і лёгкі, ва ўмовах хуткага росту дробныя часціцы C, вядомыя як «C пыл», могуць быць перанесены на паверхню крышталя шляхам моцнага масаабмену, што прыводзіць да ўключэнняў у вырашчаным крышталі. Такім чынам, для памяншэння ўтрымання металічных прымешак і пылу C, памер часціц крыніцы SiC звычайна павінен кантралявацца да дыяметра менш за 200 мкм, а хуткасць росту не павінна перавышаць ~0,4 мм/гадз, каб падтрымліваць павольны масаперанос і выключаць плаванне C пыл. Металічныя прымешкі і пыл C прыводзяць да дэградацыі вырашчаных крышталяў SiC, якія з'яўляюцца асноўнымі перашкодамі для хуткага росту SiC з дапамогай метаду PVT.

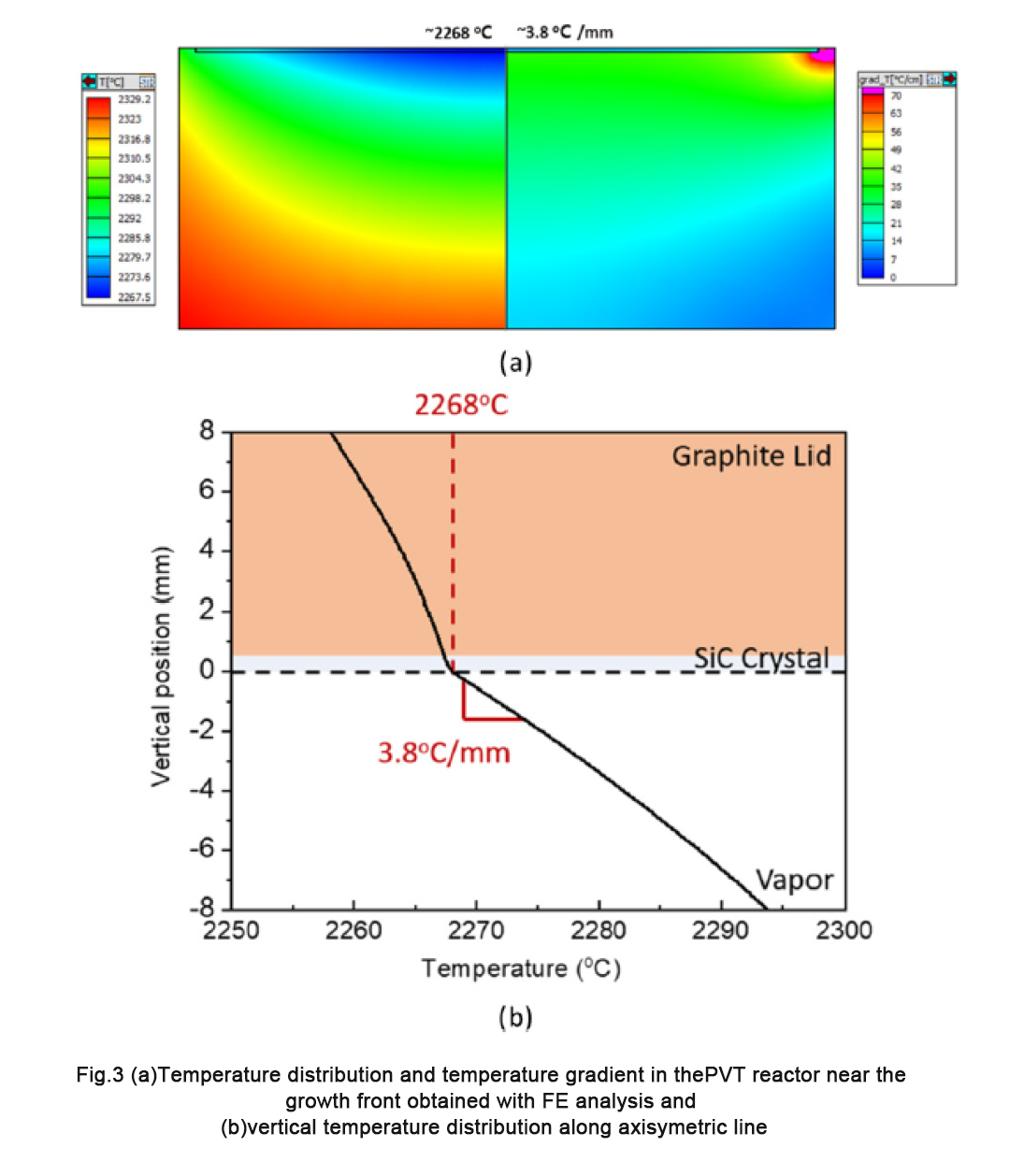

У гэтым даследаванні выкарыстоўваліся здробненыя крыніцы CVD-SiC без дробных часціц, ухіляючы плаваючую пыл C пры моцным масапераносе. Такім чынам, структура цеплавой зоны была распрацавана з выкарыстаннем метаду PVT на аснове мультыфізічнага мадэлявання для дасягнення хуткага росту SiC, а змадэляванае размеркаванне тэмпературы і тэмпературны градыент паказаны на малюнку 3a.

Малюнак 3: (а) Размеркаванне тэмпературы і градыент тэмпературы каля фронту росту PVT-рэактара, атрыманыя метадам аналізу канчатковых элементаў, і (б) вертыкальнае размеркаванне тэмпературы ўздоўж восесіметрычнай лініі.

У параўнанні з тыповымі наладамі цеплавой зоны для вырошчвання крышталяў SiC з хуткасцю росту ад 0,3 да 0,8 мм/гадз пры невялікім градыене тэмпературы менш за 1 °C/мм, налады цеплавой зоны ў гэтым даследаванні маюць адносна вялікі градыент тэмпературы ~ 3,8 °C/мм пры тэмпературы росту ~2268 °C. Значэнне тэмпературнага градыенту ў гэтым даследаванні параўнальна з хуткім ростам SiC з хуткасцю 2,4 мм/г пры выкарыстанні метаду HTCVD, дзе тэмпературны градыент усталяваны на ~14 °C/мм. З вертыкальнага размеркавання тэмпературы, паказанага на малюнку 3b, мы пацвердзілі, што ніякага зваротнага градыенту тэмпературы, які мог бы ўтварыць полікрышталі, не было побач з фронтам росту, як апісана ў літаратуры.

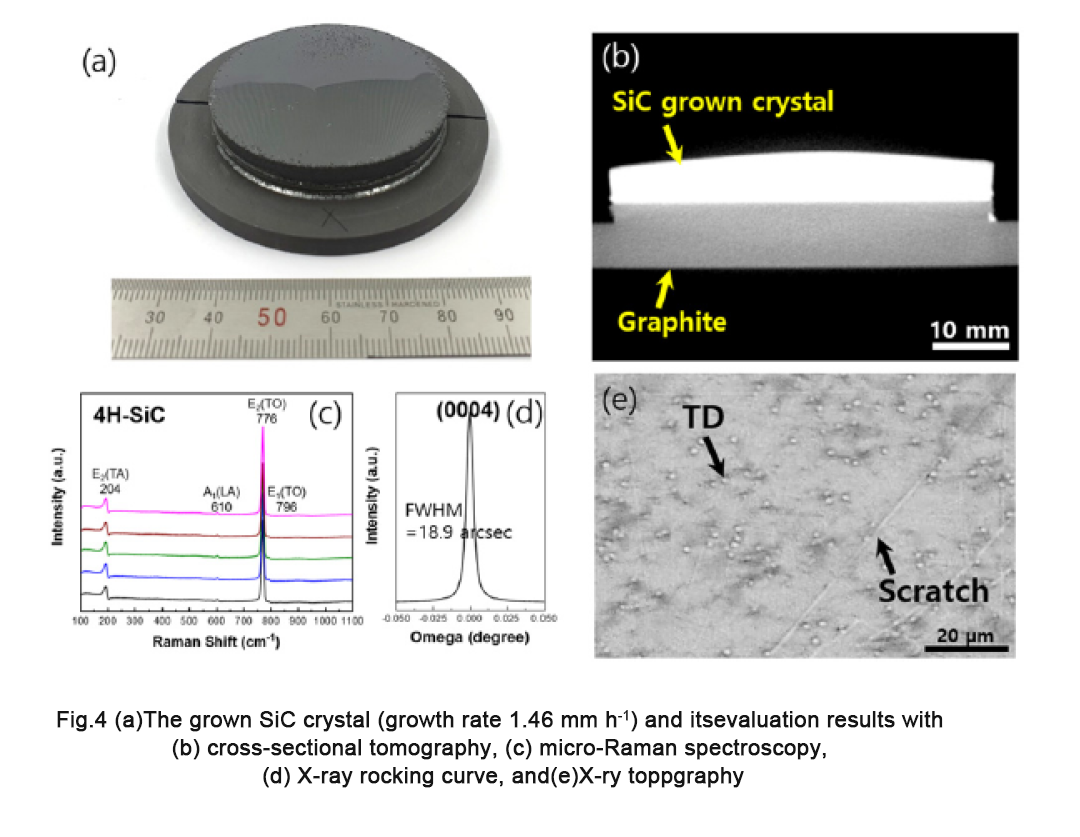

Выкарыстоўваючы сістэму PVT, крышталі SiC вырошчвалі з крыніцы CVD-SiC на працягу 4 гадзін, як паказана на малюнках 2 і 3. Рэпрэзентатыўны рост крышталя SiC з вырашчанага SiC паказаны на малюнку 4a. Таўшчыня і хуткасць росту крышталя SiC, паказанага на малюнку 4а, складаюць 5,84 мм і 1,46 мм/г адпаведна. Уплыў крыніцы SiC на якасць, політып, марфалогію і чысціню вырашчанага крышталя SiC, паказанага на малюнку 4a, быў даследаваны, як паказана на малюнках 4b-e. Тамаграфічны малюнак папярочнага разрэзу на малюнку 4b паказвае, што рост крышталя меў выпуклую форму з-за неаптымальных умоў росту. Аднак спектраскапія мікракамбінацыйнага рассеяння на малюнку 4c ідэнтыфікавала вырашчаны крышталь як адну фазу 4H-SiC без якіх-небудзь палітыпных уключэнняў. Значэнне FWHM піка (0004), атрыманае з рэнтгенаўскага аналізу крывой качання, складала 18,9 вуглавых секунд, што таксама пацвярджае добрую якасць крышталя.

Малюнак 4: (a) Вырашчаны крышталь SiC (хуткасць росту 1,46 мм/г) і вынікі яго ацэнкі з дапамогай (b) папярочнай тамаграфіі, (c) спектраскапіі мікракамбінацыйнага рассеяння, (d) рэнтгенаўскай крывой качання і ( д) рэнтгеналагічная тапаграфія.

На малюнку 4e паказана тапаграфія рэнтгенаўскага прамяня белага пучка, якая вызначае драпіны і рэзьбавыя дыслакацыі ў паліраванай пласціне вырашчанага крышталя. Шчыльнасць дыслакацый вырашчанага крышталя была вымерана роўнай ~3000 эа/см², што крыху вышэй, чым шчыльнасць дыслакацый затравочнага крышталя, якая складала ~2000 эа/см². Было пацверджана, што выгадаваны крышталь мае адносна нізкую шчыльнасць дыслакацый, параўнальную з якасцю крышталя камерцыйных пласцін. Цікава, што хуткі рост крышталяў SiC быў дасягнуты з дапамогай метаду PVT з здробненай крыніцай CVD-SiC пры вялікім градыенце тэмпературы. Канцэнтрацыі B, Al і N у вырашчаным крышталі складалі 2,18 × 10¹⁶, 7,61 × 10¹5 і 1,98 × 10¹⁹ атамаў/см³ адпаведна. Канцэнтрацыя P у вырашчаным крышталі была ніжэйшай за мяжу выяўлення (<1,0 × 10¹4 атамаў/см³). Канцэнтрацыя прымешак была дастаткова нізкай для носьбітаў зарада, за выключэннем N, які быў наўмысна легіраваны ў працэсе CVD.

Нягледзячы на тое, што рост крышталя ў гэтым даследаванні быў маламаштабным з улікам камерцыйных прадуктаў, паспяховая дэманстрацыя хуткага росту SiC з добрай якасцю крышталя з выкарыстаннем крыніцы CVD-SiC праз метад PVT мае значныя наступствы. Паколькі крыніцы CVD-SiC, нягледзячы на выдатныя ўласцівасці, з'яўляюцца эканамічна канкурэнтаздольнымі за кошт перапрацоўкі выкінутых матэрыялаў, мы чакаем іх шырокага выкарыстання ў якасці перспектыўнай крыніцы SiC для замены крыніц парашка SiC. Каб прымяніць крыніцы CVD-SiC для хуткага росту SiC, патрабуецца аптымізацыя размеркавання тэмпературы ў сістэме PVT, што ставіць дадатковыя пытанні для будучых даследаванняў.

Заключэнне

У гэтым даследаванні была дасягнута паспяховая дэманстрацыя хуткага росту крышталя SiC з выкарыстаннем здробненых блокаў CVD-SiC ва ўмовах высокатэмпературнага градыенту з дапамогай метаду PVT. Цікава, што хуткі рост крышталяў SiC быў рэалізаваны шляхам замены крыніцы SiC на метад PVT. Чакаецца, што гэты метад значна павысіць эфектыўнасць буйнамаштабнай вытворчасці монакрышталяў SiC, што ў канчатковым выніку знізіць кошт адзінкі падкладак SiC і паспрыяе шырокаму выкарыстанню высокапрадукцыйных прылад харчавання.

Час публікацыі: 19 ліпеня 2024 г